Od pomysłu do prototypu

Zanim powstanie fizyczny model przenośnika czy innego urządzenia, cały projekt musi przejść przez szereg etapów – od wstępnej koncepcji, przez projekt wykonawczy i dokumentację techniczną, aż po opracowanie technologii produkcji podzespołów. To proces złożony i wymagający znacznych zasobów – zarówno kadrowych, jak i technologicznych – co przekłada się na wysokie koszty oraz wydłużony czas realizacji.

Warto skupić się na pierwszym, kluczowym etapie – opracowaniu koncepcji. Aby stworzyć jej wiarygodny zarys, należy precyzyjnie określić funkcję urządzenia oraz warunki jego pracy. W przypadku przenośników oznacza to m.in. określenie rodzaju transportowanego materiału, oczekiwanej wydajności, dystansu i kąta nachylenia transportu, a także parametrów środowiskowych. Dopiero posiadając te informacje, można przejść do projektowania wstępnej architektury systemu transportowego. Choć doświadczenie i inżynierska intuicja odgrywają tu istotną rolę, niekiedy trafiają się tak nietypowe przypadki, że opracowanie skutecznego rozwiązania stanowi poważne wyzwanie.

Przykład z praktyki

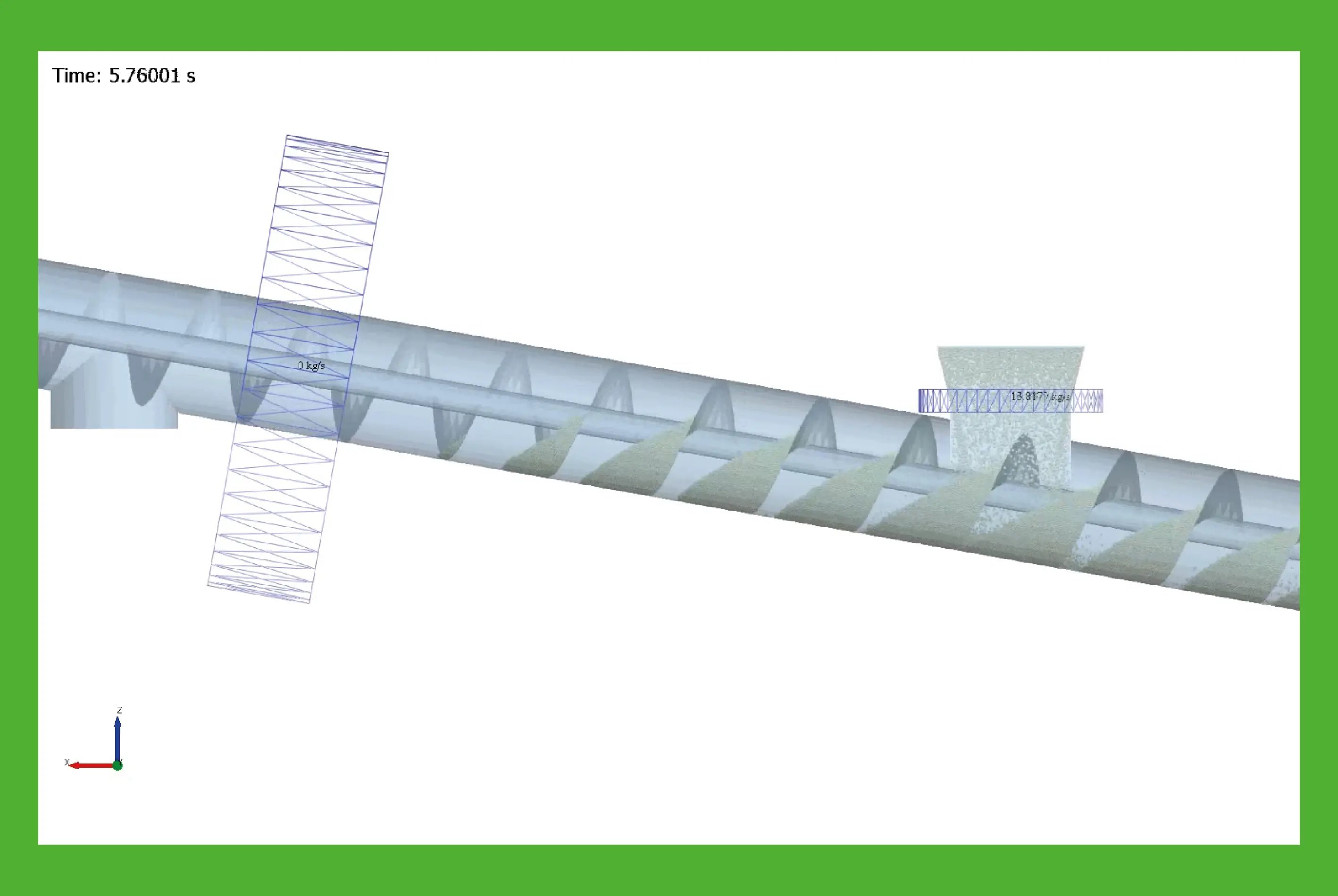

Załóżmy, że projektujemy przenośnik ślimakowy, który stanowi kluczowy element linii technologicznej o wydajności 15 ton na godzinę, przeznaczony do transportu materiału na wysokość 4 metrów. Niezbędne jest wówczas dobranie odpowiednich parametrów konstrukcyjnych, takich jak średnica i skok ślimaka, prędkość obrotowa czy zapotrzebowanie na moc.

O ile w przypadku przenośników poziomych dobór tych wartości jest stosunkowo prosty, o tyle przy rozwiązaniach ukośnych pojawiają się dodatkowe trudności. Strumień materiału podlega bowiem wpływowi siły grawitacji, co prowadzi do jego osuwania się ku dolnej części koryta. Obracający się wał musi nie tylko pokonać ten opór, lecz także ponownie nadać cząstkom odpowiednią prędkość. W konsekwencji dochodzi do zawirowań w strefie załadunku, spadku wydajności, a w skrajnych przypadkach – do przepełnień i strat materiału.

Istnieje wiele metod, które pozwalają zminimalizować te zjawiska – np. zwiększenie średnicy koryta, korekta prędkości obrotowej, modyfikacja geometrii ślimaka czy zmiana konstrukcji kosza zasypowego. Jednak skąd wiadomo, które z tych działań przyniesie najlepszy efekt? Teoretycznie należałoby przetestować wszystkie możliwe konfiguracje, ale w praktyce jest to niewykonalne – ze względu na ograniczenia czasowe, finansowe i zasobowe.

Z pomocą przychodzą narzędzia cyfrowe.

Zobacz, jak wygląda projektowanie przenośnika ślimakowego >>>

Cyfrowa symulacja materiałów sypkich

Każda dziedzina inżynierii korzysta ze specjalistycznych narzędzi symulacyjnych: konstrukcje analizujemy za pomocą metody elementów skończonych (MES), przepływy cieczy – przy użyciu obliczeniowej mechaniki płynów (CFD). Jak jednak modelować zachowanie materiałów sypkich, które składają się z milionów cząstek, a ich zachowanie często przypomina właściwości płynów?

Rozwiązaniem jest Metoda Elementów Dyskretnych (DEM) – stworzona z myślą o analizie materiałów ziarnistych. W tej metodzie cząstki oddziałują ze sobą oraz z otaczającymi je powierzchniami (np. elementami maszyn) poprzez interakcje kontaktowe. Dzięki zastosowaniu odpowiednich modeli fizycznych i matematycznych możliwe jest nadanie cząstkom realistycznych właściwości, odpowiadających rzeczywistemu zachowaniu materiału.

Skuteczność DEM została potwierdzona zarówno w badaniach naukowych, jak i w codziennej praktyce inżynierskiej. Technologia ta wspiera projektowanie maszyn i urządzeń wykorzystywanych do transportu, przetwarzania i magazynowania materiałów sypkich.

Zakres możliwości DEM

Symulacje prowadzone z wykorzystaniem metody DEM pozwalają analizować szerokie spektrum materiałów – od pyłów i mąki, przez granulaty i kruszywa, po plony rolne czy tworzywa sztuczne w postaci wstęg. Możliwe jest modelowanie ich zachowania w kontekście różnych parametrów urządzeń – takich jak prędkość elementów roboczych czy geometria kanałów transportowych.

Co istotne, DEM umożliwia również ocenę wpływu transportowanego materiału na zużycie ścierne komponentów, a w bardziej zaawansowanych zastosowaniach – prowadzenie analiz wielofizycznych, uwzględniających np. oddziaływania z cieczami, jak w przypadku transportu pneumatycznego lub procesów sedymentacji.

Doświadczenie FMK

W FMK od wielu lat wykorzystujemy oprogramowanie EDEM do symulacji zachowania materiałów ziarnistych i sypkich. Pozwala nam to już na etapie koncepcji projektowej identyfikować potencjalne problemy oraz optymalizować konstrukcję urządzeń. Dzięki temu skracamy czas projektowania, redukujemy koszty i minimalizujemy ryzyko błędów na etapie produkcji.

Metoda DEM stanowi dziś jedno z najpotężniejszych narzędzi wspierających projektowanie nowoczesnych i wydajnych systemów transportu materiałów sypkich. To nie tylko zaawansowane rozwiązanie techniczne – to sposób myślenia o inżynierii w realiach XXI wieku.